| Elektronika, mikrokontrolery, programowanie, komputery, sieci ... to moja praca i moje hobby | |||||

|

|

|

|

|

|

|

|

|

|

|

|

| Menu | Elektronika - poradniki - obwody drukowane | eKamSoft.pl | |||

Start O mnie Copyright Elektronika - Poradniki - Projekty - Linki Kociaki Kontakt |

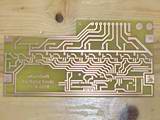

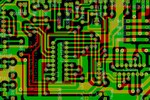

Obwody drukowane Pamiętam swoją pierwszą płytkę drukowaną którą wykonałem mając 14 lat. Ścieżki były grubości 2 milimetrów malowane lakierem do paznokci. Potem trawienie w "chlorku" i w końcu upragniony efekt - pierwszy układ zmontowany na płytce drukowanej. Potem były najróżniejsze wynalazki w stylu igły lekarskiej umocowanej w starym pisaku napełnionej lakierem nitro. Z czasem pojawiły się pisaki wododporne. To już był duży przeskok jakościowy ale niestety niedawał jeszcze zbyt dużej dokłądności a i pracochłonność była duża. Pewnie dalej bym się tak męczył gdyby nie opis ciekawej metody który znalazłem w internecie. Otóż w skrócie. Istotą metody jest zaprojektowanie obwodu widzianego od strony elementów (lub od strony druku i wykonanie odbicia lustrzanego), wydruk projektu na papierze kredowym, przeniesienie przy pomocy na przykład żelazka na laminat a potem to już trawienie, wiercenie no i oczywiście lutowanie. Metoda świetnie się nadaje do druku jednostronnego, ścieżki można wykonywać w dowolnej grubości. Przy odrobinie wprawy i dokłądności można nią wykonać również płytki drukowane dwustronne. Osobiście tego nietestowałem. To tyle tytułem wstępu. Poniżej postaram się dokładnie opisać i pokazać na zdjęciach wszystkie czynności związane z wykonaniem druku tą metodą, potrzebne narzędzia oraz kilka moich uwag płynących z własnych doświadczeń. Na początek musimy oczywiście skompletować podręczny warsztat, niezbędny do amatorskiego wytwarzania płytek. Na zdjęciech poniżej znajduje się wszystko co będzie nam potrzebne. Na początek oczywiście nasz projekt druku. Program w którym będziemy go wykonywać jest dowolny. Ważne aby był w skali 1:1 oraz widziany od strony elementów. Jeśli używasz programu dedykowanego do projektowania obwodów drukowanych pamiętaj o tym aby po zaprojektowaniu zrobić odbicie lustrzane przed wydrukiem na papierze kredowym. Osobiście do projektowania druku używam programu Visio. Trochę to nie typowe ale nie projektuje bardzo zaawansowanych płytek i tylko jednostronne więc w zupełności mi wystarcza. Druk projektuje od razu widziany od strony elementów wiec nie ma potrzeby dokonywania odbić. Po zaprojektowaniu należy wydrukować nasz projekt na papierze kredowym. Dlaczego kredowym ? Otóż, papier ten ma specyficzna powierzchnie dzięki której toner z drukarki nie wnika wgłąb papieru, dzięki czemu można wydrukowany wzór ścieżek przenieść na laminat. Jeśli korzystamy z drukarki grzecznościowo proponuje wydrukować dodatkowo drugi egzemplarz tak na wszelki wypadek. Oczywiście będzie nam potrzebny laminat. Trzeba go dokładnie wyczyścić z wszelkich nalotów i zabrudzeń. Do tego najlepszy bedzie płyn Cif i kuchenna myjka. Do odtłuszczania używam zwykłego płynu do mycia naczyń. Przeniesienie mozaiki druku zrobimy przy pomocy żelazka. Dla ułatwienia tej czynności zrobiłem specjalną obudowę do żelazka widoczną na kolejnym zdjęciu. Aby wzór druku przeniósł się poprawnie na laminat będziemy musieli paier kredowy dociskać do niego. Do tego będą niezbędne dwa dociskacze. Najprościej wykonać je z dwoch kawałków dowolnego materiału uformowane w wałeczki i obwiązane dratwą lub cienkim sznurkiem. Oprócz tego przydatna okaąą się pinceta oraz nożyczki. Po przeniesieniu druku płytkę trzeba zanurzyc na kilkanaście minut do ciepłej wody. Trzeba więc przygotować odpowiednio duży pojemnik z ciepłą wodą. Najlepiej do tego nadają się pojemniki z tworzyw sztucznych do przechowywania żywności produkowane w najróżniejszych kształtach i rozmiarach. Na koniec płytkę trzeba wytrawić. Osobiście zbudowałem sobie amatorską trawiarkę, ale w zupełności wystarczy dowolne naczynie wypełnione środkiem trawiącym. Najłatwiejsze do zakupu są obecnie dwa środki trawiące: tzw. "Chlorek" oraz B327. Pierwszy występuje najczęściej w postaci brązowych granulek a drugi białego proszku. Obydwa rozpuszczamy w wodzie. Zarówno szybkość jak i jakość trawienia jest porównywalna. Minusem dla chlorku jest w przypadku poplamienia odzieży praktycznie brak możliwości usunięcia plam. Po wytrawieniu płytki należy zmyć toner. Do tej czynności najlepiej nadaje się aceton techniczny lub tanie zmywacze do paznokci które zawierają w składzie aceton. Zmywać można watą, chusteczkami, papierem toaletowym, szmatka ale według mnie najlepsze są tzw. płatki kosmetyczne. Na koniec warto płytkę jeszcze raz przemyć cifem oraz płynem do mycia naczyć. Ostatnim etapem przed lutowaniem jest powiercenie obwodu drukowanego. Można to zrobić miniaturową wiertarka ale lepszym rozwiązaniem jest jednak wiertarka stojakowa ze względu na wygodniejsze i dokładniejsze prowadzenie wiertła. Tyle tytułem omówienia narzędzi i materiałów. Przechodzimy do kolejnego etapu czyli wykonania obwodu drukowanego. Po skompletowaniu wszystkich narzędzi i materiałów możemy przejść do najciekawszego etapu czyli zrobienia naszego obwodu drukowanego. Na zdjęciach poniżej prezentuje kolejne kroki wykonywania płytki drukowanej. Zaczynamy od zaprojektowania mozaiki połączeń. Tak jak wspomniałem już wcześniej możemy zrobić to w dowolnym programie. Ważne aby był to widok od strony elementów w skali 1:1. Tak przygotowany projekt drukujemy na drukarce laserowej na papierze kredowym. Teraz przyszedł czas na przygotowanie odpowiedniego kawałka laminatu jednostronnego. Przycinamy go z pewnym marginesem. Przykładowo jeśli nasza zaprojektowana płytka ma wymiary 7 cm na 10 cm to proponuje dodać z każdej strony przynajmniej po 0,5 cm czyli przycinamy laminat do wymiaru 8 cm na 11 cm. Po co ten margines ? Otóż w momencie gdy będziemy przykładać nasz projekt wydrukowany na papierze kredowym do rozgrzanego fragmentu laminatu może nam zadrżeć ręka i przyłożymy krzywo. A mamy tylko jedną szanse przyłożenia ponieważ przy próbie przesuwania toner może się rozmazać i wszystko trzeba będzie robić od początku. Po przycięciu płytki jej krawędzie należy delikatnie wygładzić pilnikiem lub papierem ściernym. Kolejnym krokiem jest wyczyszczenie i odtłuszczenie naszej płytki. Pierwszą z czynności proponuje zrobić płynem "Cif" i myjką kuchenną a drugą dowolnym płynem do mycia naczyń. Wyczyszczoną płytkę wycieramy starannie z wody najlepiej jednorazowym ręczniczkiem kuchennym. Kolejnym krokiem jest rozgrzanie żelazka na którym nastąpi proces przejścia toneru z papieru kredowego na laminat. Dla ułatwienia tej czynności zrobiłem specjalny stelarz z płyty pilśniowej w którym umieszczam żelazko. Oczywiście każdy może posiadać inny typ żelazka wiec należy wykonać stelarz dostosowany do tego właśnie modelu. Teraz bardzo ważna uwaga dotycząca temperatury żelazka która nie może być przypadkowa. Jeśli będzie za niska mozaika nie przeniesie się poprawnie, jeśli będzie za wysoka toner podczas przenoszenia rozmyje się. Temperature dobrałem doświadczalnie i najlepsze efekty można osiągnąć ustawiając pokrętło nieco poniżej trzech kropek. Jedno ze zdjęć poniżej dokładnie pokazuje ustawienie temperatury na pokrętle żelazka. Na żelazko podczas rozgrzewania możemy położyć nasz przygotowany kawałek laminatu oczywiście warstwą miedzi do góry. W czasie gdy żelazko się rozgrzewa przygotujmy sobie pojemnik z ciepłą wodą o którym pisalem wcześniej. Będzie on potrzebny do obniżenia temperatury rozgrzanej płytki oraz do rozmoczenia papieru kredowego. Należy teraz również przygotować pincetę, dociskacze oraz nasz wydruk mozaiki połączeń. Nasz projekt wydrukowany na papierze kredowym należy przyciąć tak aby od brzegów pozostało 2-3 milimetry z trzech stron oraz z jednej pozostawiamy okolo 2 centymetry. Ilustruje to zdjęcie poniżej. Ten dłuższy, 2 centrymetrowy fragment będzie nam potrzebny do trzymania i przykładnia projektu do rozgrzanego laminatu. Płytka po około 3 minutach jest już wystarczająco rozgrzana abyśmy mogli przystąpić do kolejnego kroku czyli przeniesienia naszego projektu z papieru kredowego na laminat. Czynność ta wymaga skupienia i dokładności. Chwytamy więc w lewą rękę za ten dłuższy, pozostawiony fragment papieru kredowego. Wydruk na papierze powinien znajdować się pod spodem. Przykładanie zaczynamy od przeciwległej strony niż trzymamy pod lekkim kątem. Dotykamy tym końcem laminatu lekko przytrzymując jednym z dociskaczy. Trzymając dociśnięte opuszczamy delikatnie cały projekt na laminat. Ważne jest aby robić to wolno i dokładnie ponieważ wydruk z projektem musi idelanie opaść na rozgrzany laminat. Teraz musimy poprzez wcieranie przenieść wzór obwodu drukowanego z papieru kredowego na laminat. Robimy to trzymając w jednej ręce nieruchomo jeden z dociskaczy a drugim promieniście lekko dociskając przesuwamy po wydruku. Oczywiście co chwile zmieniamy miejsce stałego docisku i wcieramy w kolejnym. Najważniejsze jest aby jeden z dociskaczy zawsze był nie ruchomy. Czynności te musimy wykonać 3-4 razy dla całego obszaru płytki. Czynności te w zależności od wielkości laminatu zajmą nam około 2-3 minut. Po zakończeniu nożyczkami odcinamy pozostawiony fargment papieru który służył nam do ułożenia projektu mozaiki na laminacie a następnie przy pomocy pincety przenosimy gorący laminat z przyklejonym papierem kredowym do pojemnika z ciepłą wodą. Żelazko możemy wyłączyć, nie będzie już potrzebne. Płytke powinniśmy pozostawić w wodzie na przynajmniej 10 minut. Ten czas możemy przeznaczyć na przygotowanie kąpieli trawiącej oraz posprzatanie niepotrzebnych już narzędzi. Po około 10 minutach możemy wyjąć chłodną już płytkę i przystąpić do usuwania papieru kredowego. Usuwamy go opuszkiem palca lekko rolując i starając się aby cały papier usunąć. Płytkę możemy dla ułatwienia usuwania trzymać pod lekkim strumieniem zimnej wody. Drobne pozostałości papieru usuwamy lekko przesuwając opuszkiem palca po płytce i spłukując wodą. Jeśli temperatura była dobrze ustawiona i dobrze wtarliśmy toner w laminat powinniśmy teraz zobaczyć idealnie przeniesioną naszą mozaikę połączeń na laminat. Jeśli wszystko jest wporządku możemy przystąpić do trawienia. W przeciwnym przypadku należy zmyć acetonem toner, wyczyścic płytkę cifem, odtłuścić i wszystkie czynności wykonać ponownie. Błąd który mogliśmy popełnić to albo rozmycie toneru (zbyt wysoka temperatura) albo przerwy i braki ścieżek (zbyt niska temperatura lub słaby docisk podczas przenoszenia). Proces trawienia możemy wykonać w podobnym pojemniku jaki używaliśmy do schłodzenia płytki lub w trawiarce. Czas trawienia zależy od stopnia zużycia naszego wytrawiacza. Jeśli jest "świeży", w ciągu 15-20 minut płytka będzie gotowa, jeśli jest "zużyty" czas może wzrosnąć do 1,5-2 godzin a nawet więcej. Po wytrawieniu płytkę należy przemyć pod bieżącą wodą w celu usunięcia resztek roztworu trawiącego. Końcowym etapem jest zmycie toneru. Najlepiej do tego nadaje się aceton techniczny i tzw. płatki kosmetyczne. Zmywanie zaczynamy od lekkiego zwilżenia płatka acetonem a następnie okrężnymi ruchami przecieramy płytkę. Na bieżąco musimy obserwować płatek czy jest już zabrdudzony. Jeśli tak zmieniamy na nowy. Jeśli tego nie będziemy robić, rozpuszczony toner będzie nam brudził laminat. Czynności te powtarzamy aż do uzyskania czystych ścieżek. Dobrze jest teraz przeczyścić dodatkowo płynem "Cif" oraz myjką kuchenną. Proces ten usunie pozostałe drobinki tonera. Na koniec odtłuszczamy płytkę płynem do mycia naczyń i wycieramy do sucha. Kolejnym krokiem jest powiercenie płytki. Tutaj każdy napewno ma swoje własne doświadczenia. Osobiście używam wierteł widiowych 0,8 milimetra oraz miniaturowej wiertarki "Dremel" wraz ze stojakiem. Kiedyś używałem miniaturowych wiertarek bez stojaka i wierteł stalowych utwardzanych. Niestety po kilkudziesięciu otworach były tępe i przy wierceniu powodowały powstawanie "wulkanów" na krawędziach otworu. Wiertła widiowe sa bardzo twarde ale kruche więc każde drżenie ręki powoduje niestety pękanie w przypadku nieużywania stojaka. Po powierceniu płytki możemy przystąpić do najprzyjemniejszej - przy najmniej dla mnie - części czyli lutowania płytki. Przed lutowaniem płytkę możemy pokryć warstwą kalafonii rozpuszczonej w spirytusie. Ułatwi to lutowanie. Na sam koniec po polutowaniu, przetestowaniu i uruchomieniu płytkę możemy zabezpieczyć powlekając płytkę od strony ścieżek warstwa kalafoni rozpuszczonej w spirytusie. Można również skorzystać z jakiegoś gotowego produktu do zabezpieczania dostępnego w sklepach elektronicznych. Rafał Szulc |

||||

| Copyright (c) by eKamSoft 1974-2024 | |||||